随着制造业的发展,工业气体的种类和应用范围都得到了拓展。法液空集团作为世界上最大的工业气体和医疗气体以及相关服务的供应商,具有很大的生产量和仓库储存量。而这些气体在存储和运输过程中一旦发生泄漏,将会引发中毒、火灾甚至爆炸事故,严重危害人民的生命和财产安全。

危险化学品要加强安全管理,完善安全措施、控制事故隐患,但是不可能达到绝对安全,仍然会出现意外的情况。因此,危险化学品有害气体或液体(蒸汽)监测报警,是非常有必要的,对预防和控制事故具有重要意义。

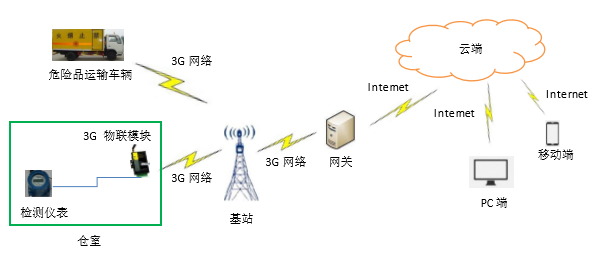

采用布线方式将安装在各个仓室的气体检测仪表数据传输到监控中心。这种方式需要现场多路布线,安装麻烦,如果变换仓库,需要拆卸重新布线安装,耗时耗力。这种监测方式,要求工程师在监控中心才能进行监控,受空间和时间限制,使用成本高、使用效率低。因此,我们提出一种基于互联网+的技术方案。

系统最重要的是可靠性,系统一旦失效可能产生严重后果,因此系统必须可靠地、连续地运行,系统设计在成本接受的条件下,从系统结构、设备选型、软件程序设计等各方面均严格要求,使得故障发生的可能性尽可能少。即便是出现故障时,影响范围也要尽可能小。

对于安全防范系统,其本身的安全性能不可忽视,系统设计时,必须采取多种手段防止由于系统本身引起的安全隐患。

系统的硬件设备和软件程序应易于安装、使用、管理和维护。

选择不同传感器,自动将采集到的模拟量转换成对应的工程量。一旦检测到气体泄漏,系统会自动报警,并及时通知用户。

系统总体设计不仅要考虑到近期目标,也要为以后增加新的功能留有扩展的余地。

1、将有线连接的监测系统离散为分布式的互联网传感单元,每个传感单元由一个3G物联网模块+监测仪表组成,可以固定、移动部署;

2、项目采用迭代演进式开发模式,首先满足最基本的应用需求,如数据采集、趋势显示、数据推送、数据报警等,之后随着使用过程中出现的新需求做不断优化设计;

3、在云端为分布式单元、用户提供软件服务(SaaS)。